Ang SMT adhesive, na kilala rin bilang SMT adhesive, SMT red adhesive, ay karaniwang isang pula (dilaw din o puti) na i-paste na pantay-pantay na ipinamahagi sa hardener, pigment, solvent at iba pang mga adhesive, pangunahing ginagamit upang ayusin ang mga bahagi sa printing board, na karaniwang ibinabahagi sa pamamagitan ng dispensing o steel screen printing na mga pamamaraan. Pagkatapos idikit ang mga bahagi, ilagay ang mga ito sa oven o reflow furnace para sa pagpainit at pagpapatigas. Ang pagkakaiba sa pagitan nito at ng solder paste ay ito ay gumaling pagkatapos ng init, ang temperatura ng pagyeyelo nito ay 150 ° C, at hindi ito matutunaw pagkatapos ng pag-init, ibig sabihin, ang proseso ng pagpapatigas ng init ng patch ay hindi maibabalik. Ang epekto ng paggamit ng SMT adhesive ay mag-iiba dahil sa mga kondisyon ng thermal curing, ang konektadong bagay, ang kagamitang ginamit, at ang operating environment. Ang pandikit ay dapat piliin ayon sa proseso ng printed circuit board assembly (PCBA, PCA).

Mga katangian, aplikasyon at pag-asam ng SMT patch adhesive

Ang SMT red glue ay isang uri ng polymer compound, ang mga pangunahing bahagi ay ang base material (iyon ay, ang pangunahing high molecular material), filler, curing agent, iba pang additives at iba pa. Ang pulang pandikit ng SMT ay may lagkit na pagkalikido, mga katangian ng temperatura, mga katangian ng basa at iba pa. Ayon sa katangiang ito ng pulang pandikit, sa paggawa, ang layunin ng paggamit ng pulang pandikit ay upang ang mga bahagi ay mahigpit na dumikit sa ibabaw ng PCB upang maiwasan itong mahulog. Samakatuwid, ang patch adhesive ay isang purong pagkonsumo ng mga di-mahahalagang produkto ng proseso, at ngayon sa patuloy na pagpapabuti ng disenyo at proseso ng PCA, sa pamamagitan ng reflow ng butas at double-sided reflow welding ay natanto, at ang proseso ng pag-mount ng PCA gamit ang patch adhesive ay nagpapakita ng isang trend ng mas kaunti.

Ang layunin ng paggamit ng SMT adhesive

① Pigilan ang mga bahagi na mahulog sa wave soldering (wave soldering process). Kapag gumagamit ng wave soldering, ang mga bahagi ay naayos sa naka-print na board upang maiwasang mahulog ang mga bahagi kapag ang naka-print na board ay dumaan sa solder groove.

② Pigilan ang kabilang panig ng mga bahagi na mahulog sa reflow welding (double-sided reflow welding process). Sa proseso ng double-side reflow welding, upang maiwasang mahulog ang malalaking device sa soldered side dahil sa heat melting ng solder, dapat gawin ang SMT patch glue.

③ Pigilan ang displacement at standing ng mga bahagi (reflow welding process, pre-coating process). Ginagamit sa mga proseso ng reflow welding at mga proseso ng pre-coating upang maiwasan ang displacement at riser sa panahon ng pag-mount.

④ Markahan (wave soldering, reflow welding, pre-coating). Bilang karagdagan, kapag ang mga naka-print na board at mga bahagi ay binago sa mga batch, ang patch adhesive ay ginagamit para sa pagmamarka.

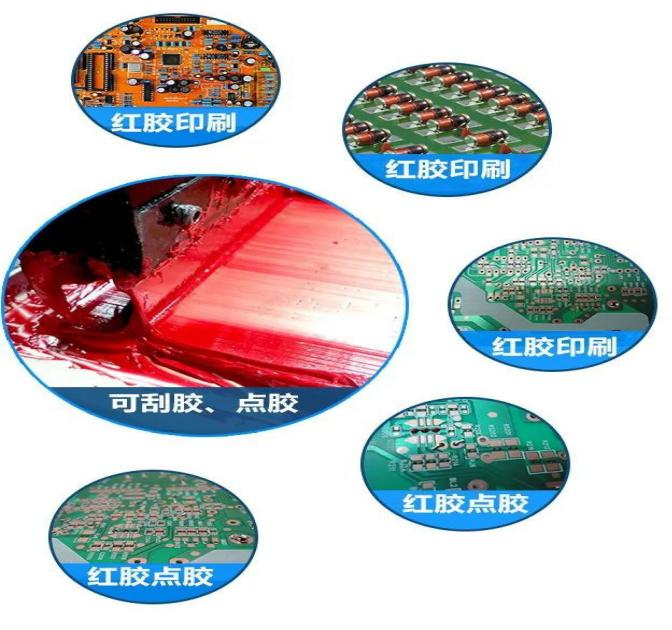

Ang SMT adhesive ay inuri ayon sa paraan ng paggamit

a) Uri ng pag-scrape: ang sizing ay isinasagawa sa pamamagitan ng printing at scraping mode ng steel mesh. Ang pamamaraang ito ay ang pinakamalawak na ginagamit at maaaring magamit nang direkta sa solder paste press. Ang mga butas ng bakal na mesh ay dapat matukoy ayon sa uri ng mga bahagi, ang pagganap ng substrate, ang kapal at ang laki at hugis ng mga butas. Ang mga bentahe nito ay mataas na bilis, mataas na kahusayan at mababang gastos.

b) Uri ng dispensing: Ang pandikit ay inilalapat sa naka-print na circuit board sa pamamagitan ng dispensing equipment. Kinakailangan ang mga espesyal na kagamitan sa dispensing, at mataas ang gastos. Dispensing kagamitan ay ang paggamit ng naka-compress na hangin, ang pulang pandikit sa pamamagitan ng espesyal na dispensing ulo sa substrate, ang laki ng pandikit point, kung magkano, sa pamamagitan ng oras, presyon ng tubo diameter at iba pang mga parameter upang makontrol, dispensing machine ay may kakayahang umangkop function. Para sa iba't ibang bahagi, maaari kaming gumamit ng iba't ibang mga ulo ng dispensing, magtakda ng mga parameter upang baguhin, maaari mo ring baguhin ang hugis at dami ng punto ng pandikit, upang makamit ang epekto, ang mga pakinabang ay maginhawa, nababaluktot at matatag. Ang kawalan ay madaling magkaroon ng wire drawing at mga bula. Maaari naming ayusin ang mga operating parameter, bilis, oras, presyon ng hangin, at temperatura upang mabawasan ang mga pagkukulang na ito.

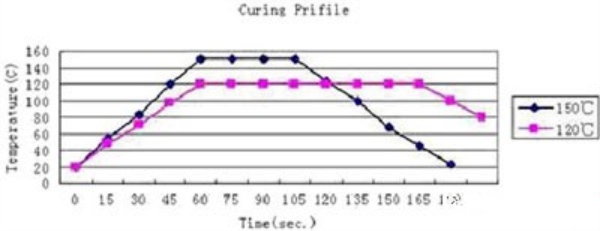

SMT patch adhesive tipikal na kondisyon ng paggamot

| Temperatura ng paggamot | Oras ng paggamot |

| 100 ℃ | 5 minuto |

| 120 ℃ | 150 segundo |

| 150 ℃ | 60 segundo |

Tandaan:

1, mas mataas ang temperatura ng paggamot at mas mahaba ang oras ng paggamot, mas malakas ang lakas ng pagbubuklod.

2, dahil ang temperatura ng patch adhesive ay magbabago sa laki ng mga bahagi ng substrate at ang mounting position, inirerekumenda namin na hanapin ang pinaka-angkop na mga kondisyon ng hardening.

Imbakan ng mga SMT patch

Maaari itong iimbak ng 7 araw sa temperatura ng silid, higit sa 6 na buwan sa mas mababa sa 5 ° C, at higit sa 30 araw sa 5 ~ 25 ° C.

Pamamahala ng malagkit na SMT

Dahil ang SMT patch red glue ay apektado ng temperatura na may sarili nitong lagkit, pagkalikido, basa at iba pang mga katangian, kaya ang SMT patch red glue ay dapat magkaroon ng ilang mga kundisyon ng paggamit at standardized na pamamahala.

1) Ang pulang pandikit ay dapat may tiyak na numero ng daloy, ayon sa bilang ng feed, petsa, uri hanggang numero.

2) Ang pulang pandikit ay dapat na nakaimbak sa refrigerator sa 2 ~ 8 ° C upang maiwasan ang mga katangian na maapektuhan dahil sa mga pagbabago sa temperatura.

3) Ang pulang pandikit ay kinakailangang painitin sa temperatura ng silid sa loob ng 4 na oras, sa pagkakasunud-sunod ng paggamit ng first-in-first-out.

4) Para sa operasyon ng dispensing, ang pulang pandikit ng hose ay dapat na i-defrost, at ang pulang pandikit na hindi pa naubos ay dapat ibalik sa refrigerator para sa imbakan, at ang lumang pandikit at ang bagong pandikit ay hindi maaaring pagsamahin.

5) Upang tumpak na punan ang form ng rekord ng pagbabalik ng temperatura, pagbabalik ng temperatura ng tao at oras ng pagbabalik ng temperatura, kailangang kumpirmahin ng user ang pagkumpleto ng temperatura ng pagbabalik bago gamitin. Sa pangkalahatan, hindi maaaring gamitin ang pulang pandikit na luma na.

Mga katangian ng proseso ng SMT patch adhesive

Lakas ng koneksyon: SMT malagkit ay dapat magkaroon ng isang malakas na lakas ng koneksyon, pagkatapos na hardened, kahit na sa temperatura ng pagkatunaw ng panghinang ay hindi alisan ng balat.

Dot coating: Sa kasalukuyan, ang paraan ng pamamahagi ng mga naka-print na board ay kadalasang dot coating, kaya ang pandikit ay kinakailangang magkaroon ng mga sumusunod na katangian:

① Iangkop sa iba't ibang proseso ng pag-mount

Madaling itakda ang supply ng bawat bahagi

③ Simpleng iakma upang palitan ang mga uri ng bahagi

④ Stable na dot coating na halaga

Iangkop sa high-speed machine: ang patch adhesive na ginagamit ngayon ay dapat matugunan ang high-speed ng spot coating at high-speed patch machine, partikular, iyon ay, high-speed spot coating na walang wire drawing, at iyon ay, high-speed mounting, printed board sa proseso ng transmission, ang adhesive upang matiyak na ang mga bahagi ay hindi gumagalaw.

Wire drawing, gumuho: kapag ang patch glue ay dumikit sa pad, ang mga bahagi ay hindi makakamit ang electrical connection sa printed board, kaya ang patch glue ay dapat na walang wire drawing sa panahon ng coating, walang collapse pagkatapos ng coating, upang hindi marumihan ang pad.

Low-temperature curing: Kapag nag-curing, ang heat-resistant plug-in components na hinangin ng wave crest welding ay dapat ding dumaan sa reflow welding furnace, kaya dapat matugunan ng mga kondisyon ng hardening ang mababang temperatura at maikling panahon.

Pagsasaayos sa sarili: Sa proseso ng reflow welding at pre-coating, ang patch glue ay ginagamot at naayos bago matunaw ang solder, kaya mapipigilan nito ang paglubog ng component sa solder at self-adjustment. Bilang tugon dito, ang mga tagagawa ay bumuo ng isang self-adjusting patch.

SMT adhesive karaniwang mga problema, mga depekto at pagsusuri

underthrust

Ang thrust strength requirement ng 0603 capacitor ay 1.0KG, ang resistance ay 1.5KG, ang thrust strength ng 0805 capacitor ay 1.5KG, ang resistance ay 2.0KG, na hindi maabot ang itaas na thrust, na nagpapahiwatig na ang lakas ay hindi sapat.

Karaniwang sanhi ng mga sumusunod na dahilan:

1, ang halaga ng pandikit ay hindi sapat.

2, ang colloid ay hindi 100% gumaling.

3, kontaminado ang PCB board o mga bahagi.

4, ang colloid mismo ay malutong, walang lakas.

Thixotropic na kawalang-tatag

Ang isang 30ml syringe glue ay kailangang matamaan ng libu-libong beses ng presyon ng hangin upang maubos, kaya ang patch glue mismo ay kinakailangan na magkaroon ng mahusay na thixotropy, kung hindi man ito ay magiging sanhi ng kawalang-tatag ng punto ng kola, masyadong maliit na pandikit, na hahantong sa hindi sapat na lakas, na nagiging sanhi ng mga bahagi na mahulog sa panahon ng paghihinang ng alon, sa kabilang banda, ang dami ng mga de-koryenteng kola ay napakadali, lalo na para sa mga maliliit na bahagi, madaling makadikit.

Hindi sapat na pandikit o leak point

Mga Dahilan at Pagtugon:

1, ang printing board ay hindi regular na nililinis, dapat na malinis na may ethanol tuwing 8 oras.

2, ang colloid ay may mga impurities.

3, ang pagbubukas ng mesh board ay hindi makatwiran masyadong maliit o ang dispensing presyon ay masyadong maliit, ang disenyo ng hindi sapat na pandikit.

4, may mga bula sa colloid.

5. Kung na-block ang dispensing head, ang dispensing nozzle ay dapat linisin kaagad.

6, ang preheating na temperatura ng dispensing head ay hindi sapat, ang temperatura ng dispensing head ay dapat itakda sa 38 ℃.

wire-drawing

Ang tinatawag na wire drawing ay ang phenomenon na ang patch glue ay hindi nasira kapag dispensing, at ang patch glue ay konektado sa filamentous na paraan sa direksyon ng dispensing head. Mayroong higit pang mga wire, at ang patch glue ay natatakpan sa naka-print na pad, na magiging sanhi ng mahinang hinang. Lalo na kapag ang laki ay mas malaki, ang hindi pangkaraniwang bagay na ito ay mas malamang na mangyari kapag ang punto patong bibig. Ang pagguhit ng patch glue ay pangunahing apektado ng pagguhit ng ari-arian ng pangunahing bahagi ng dagta nito at ang setting ng mga kondisyon ng patong ng punto.

1, dagdagan ang dispensing stroke, bawasan ang bilis ng paggalaw, ngunit babawasan nito ang iyong production beat.

2, mas mababa ang lagkit, mataas na thixotropy ng materyal, mas maliit ang ugali upang gumuhit, kaya subukang pumili ng naturang patch adhesive.

3, ang temperatura ng termostat ay bahagyang mas mataas, napipilitang mag-adjust sa mababang lagkit, mataas na thixotropic patch glue, pagkatapos ay isaalang-alang din ang panahon ng imbakan ng patch glue at ang presyon ng dispensing head.

caving

Ang pagkalikido ng patch ay magdudulot ng pagbagsak. Ang karaniwang problema ng pagbagsak ay ang paglalagay ng masyadong mahaba pagkatapos ng spot coating ay magdudulot ng pagbagsak. Kung ang patch glue ay pinalawak sa pad ng naka-print na circuit board, ito ay magdudulot ng mahinang hinang. At ang pagbagsak ng patch adhesive para sa mga bahaging iyon na may medyo mataas na mga pin, hindi nito hinawakan ang pangunahing katawan ng sangkap, na magiging sanhi ng hindi sapat na pagdirikit, kaya ang rate ng pagbagsak ng patch adhesive na madaling gumuho ay mahirap hulaan, kaya ang paunang setting ng halaga ng tuldok na patong nito ay mahirap din. Dahil dito, kailangan nating piliin ang mga hindi madaling ma-collapse, iyon ay, ang patch na medyo mataas sa shake solution. Para sa pagbagsak na dulot ng paglalagay ng masyadong mahaba pagkatapos ng spot coating, maaari naming gamitin ang isang maikling panahon pagkatapos ng spot coating upang makumpleto ang patch glue, curing upang maiwasan.

Component offset

Ang component offset ay isang hindi kanais-nais na phenomenon na madaling mangyari sa mga high-speed na SMT machine, at ang mga pangunahing dahilan ay:

1, ay ang naka-print na board high-speed kilusan ng XY direksyon na sanhi ng offset, ang patch malagkit patong lugar ng maliit na bahagi madaling kapitan ng sakit sa hindi pangkaraniwang bagay na ito, ang dahilan ay ang pagdirikit ay hindi sanhi ng.

2, ang dami ng pandikit sa ilalim ng mga bahagi ay hindi pare-pareho (tulad ng: ang dalawang punto ng pandikit sa ilalim ng IC, ang isang punto ng pandikit ay malaki at ang isang punto ng kola ay maliit), ang lakas ng pandikit ay hindi balanse kapag ito ay pinainit at pinagaling, at ang dulo na may mas kaunting pandikit ay madaling i-offset.

Over wave na paghihinang ng mga bahagi

Ang mga dahilan ay kumplikado:

1. Ang malagkit na puwersa ng patch ay hindi sapat.

2. Ito ay naapektuhan bago ang wave soldering.

3. Mayroong higit na nalalabi sa ilang bahagi.

4, ang colloid ay hindi lumalaban sa epekto ng mataas na temperatura

Patch glue mix

Iba't ibang mga tagagawa ng patch kola sa komposisyon ng kemikal ay may isang mahusay na pagkakaiba, halo-halong paggamit ay madaling upang makabuo ng maraming masamang: 1, paggamot kahirapan; 2, ang malagkit na relay ay hindi sapat; 3, over wave paghihinang off seryoso.

Ang solusyon ay: lubusan na linisin ang mesh board, scraper, dispensing at iba pang bahagi na madaling maging sanhi ng paghahalo, at iwasan ang paghahalo ng iba't ibang tatak ng patch glue.

Oras ng post: Hul-05-2023